Metiz-Prom to przedsiębiorstwo przemysłowe w Republice Kazachstanu, produkujące szeroką gamę wyrobów z metalu, tworzyw sztucznych i materiałów kompozytowych.

Firma wykorzystuje w produkcji zautomatyzowane linie. Prawie wszystkie urządzenia są sterowane programowo (CNC), działają i produkują wyroby bez udziału człowieka.

Sprzęt wymaga ciągłej konserwacji i optymalizacji, dlatego Metiz-Prom zawsze stara się znaleźć najlepszy sposób, aby:

- zoptymalizować procesy konserwacji i zarządzania sprzętem;

- zautomatyzować operacje logistyczne.

Wykorzystanie zasobów ludzkich do tych zadań nie miało uzasadnienia, a najlepszym rozwiązaniem było wdrożenie oprogramowania.

Aleksey Bazhin, dyrektor generalny firmy, powiedział, że próbując uruchomić takie oprogramowanie, firma napotkała kilka wspólnych problemów:

- wysokie koszty rozwoju;

- długi proces wyboru i zatrudniania zespołu programistów;

- ciągłe zmiany w sprzęcie, które powodują odpowiednie zmiany API.

To ostatnie jest kluczem do łączenia systemów.

Cele

Oprogramowanie powinno usunąć konieczność rozbudowy zespołu inżynierów, przyspieszyć procesy konserwacji sprzętu i umożliwić stałe monitorowanie linii.

Zespół musiał zrealizować kilka celów:

- stworzyć system powiadamiania o sytuacjach awaryjnych na liniach produkcyjnych;

- zoptymalizować procesy magazynowania i zakupu materiałów eksploatacyjnych.

Rozwiązanie

Jako rozwiązanie zapytania firmy Metiz-Prom, na platformie AppMaster.io, zbudowaliśmy aplikację serwerową do monitorowania i utrzymania linii produkcyjnych przedsiębiorstwa. Stworzyliśmy również usługę do automatycznego zamawiania materiałów eksploatacyjnych z magazynów oraz prognozowania zapotrzebowania na materiały.

Aplikacja serwerowa

Aplikacja działa w następujący sposób: urządzenia linii produkcyjnej przekazują telemetrię do aplikacji w czasie rzeczywistym. Innymi słowy aplikacja dokonuje zdalnych pomiarów i zbiera informacje dostarczane przez linie.

Część urządzeń linii produkcyjnych została skonfigurowana do wysyłania danych na adres webhook aplikacji serwerowej. Druga część przesyłała telemetrię poprzez zapytania do API tego sprzętu.

Metiz-Prom był pierwszym projektem, w którym wykorzystano zaktualizowane punkty końcowe aplikacji na AppMaster.io, które obsługują format XML, oraz WebSockets (WSS) przy połączeniu z urządzeniami przemysłowymi.

Wymagania i ograniczenia związane z obciążeniem spowodowały pewne trudności, ale udało nam się pokonać ten problem, hostując aplikację serwerową na serwerach korporacyjnych w izolowanych kontenerach w trybie klastra.

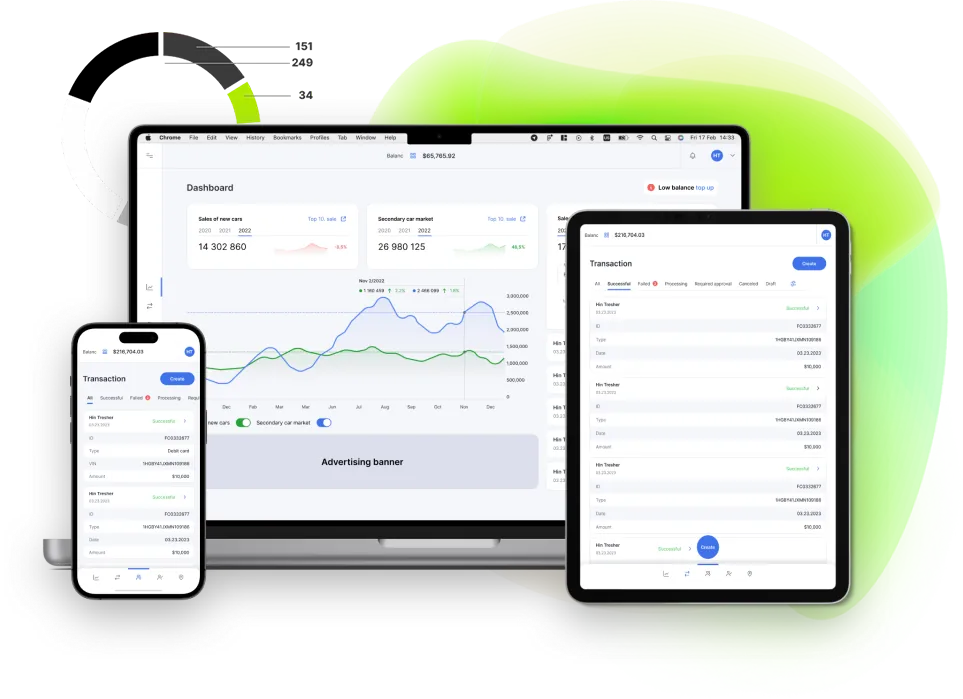

System monitorowania

Kolejnym ważnym zadaniem było stworzenie systemu monitorowania stanu urządzeń, dzięki czemu możliwe byłoby systematyczne i szybkie przeprowadzanie konserwacji, monitorowanie pozostałych materiałów eksploatacyjnych oraz terminowe uzupełnianie magazynów.

W tym celu stworzyliśmy panel, który wyświetlał stan wszystkich elementów linii produkcyjnej oraz pozostały zasób materiałów eksploatacyjnych. Panel zapewnia dostęp do informacji o stanie procesów technicznych, błędach linii, ważnych powiadomieniach oraz prognozuje konieczność konserwacji urządzeń.

System szacuje zużycie materiałów z uwzględnieniem poprzednich okresów, skupiając się na liczbie operacji wykonywanych przy przetwarzaniu produktów i ich rodzajach. Dodatkowo umożliwia przeglądanie starych danych wraz z trendami dla określonego okresu czasu.

System powiadamiania

W celu zapewnienia terminowych powiadomień o sytuacjach awaryjnych na liniach produkcyjnych oraz o zbliżającej się potrzebie uzupełnienia zapasów, stworzyliśmy system powiadomień działający za pośrednictwem bota Telegram. Dzięki temu zespół mógł otrzymywać natychmiastowe wiadomości, gdy tylko pojawiła się sytuacja awaryjna.

Wdrożenie takiej funkcjonalności jest dość proste na AppMaster.io ze względu na wbudowane moduły i łatwość integracji usług firm trzecich z platformą.

Wyniki

Po wdrożeniu aplikacji serwerowej firmie udało się zmniejszyć ryzyko przerwania linii produkcyjnych. Znacznie zoptymalizowali procesy zakupu i przechowywania zapasowych materiałów eksploatacyjnych. W efekcie zapasy nie gromadziły się, a dostawy na produkcję docierały na czas, nie opóźniając pracy.

Zespół zaczął otrzymywać powiadomienia o sytuacjach awaryjnych w czasie rzeczywistym. Dodatkowo zmniejszyła się potrzeba rozbudowy kadry inżynierów serwisowych i dyżurnych.

Komponenty: backend, aplikacja webowa, moduł Telegram, web hooks, web sockets, klaster aplikacyjny.