App zur Chargen‑ und Haltbarkeitsverfolgung für kleine Lebensmittelhersteller

App zur Chargen‑ und Haltbarkeitsverfolgung für kleine Lebensmittelhersteller: Chargen von Wareneingang bis Verkauf nachverfolgen, bald ablaufende Bestände erkennen und schnelle Rückrufe durchführen.

Welches Problem löst eine Traceability‑App

Wenn du klein bist, reicht oft eine Tabelle. Du scannst ein paar Zeilen, filterst nach Datum und sagst dir, du räumst es später auf. Das hört auf zu funktionieren, sobald du mehrere Zutaten, mehrere Fertigprodukte und Produktionsläufe hast, die dieselben Eingänge wiederverwenden.

Tabellen kommen mit der Realität nicht gut zurecht. Eine Zutatencharge wird auf mehrere Chargen aufgeteilt. Ein Produktionslauf wird zu mehreren SKUs oder Packgrößen. Retouren passieren. Etiketten werden neu gedruckt. Jemand kopiert eine Zeile und vergisst, die Chargennummer zu ändern. Wenn dann ein Problem auftritt, hast du keine „Dateneingabe“-Aufgabe mehr — du hast eine fehlende Historie.

Chargenrückverfolgbarkeit heißt, zwei Fragen schnell und sicher beantworten zu können:

- Wohin ging diese Charge? (Welche Produkte, welche Kunden, welche Daten)

- Was ist in diese Produktcharge eingeflossen? (Welche Zutatenchargen, welcher Lauf, welcher Lieferant)

Eine App für Chargen‑ und Haltbarkeitsverfolgung macht diese Antworten zur Routine. Statt in Notizen zu graben, erfasst du Chargen zu den Zeitpunkten, die zählen: Wareneingang, Produktion, Verpackung und Verkauf. Jede Bewegung hinterlässt eine Spur, der du später folgen kannst.

Die Haltbarkeitsverfolgung löst ein anderes Problem: leise Verluste. Ohne klare Sicht auf bald ablaufende Ware verschwendest du Produkt (es läuft im Lager ab) oder gehst ein größeres Risiko ein (es wird verkauft, obwohl es nicht mehr hätte verkauft werden dürfen). Sichtbarkeit für nahe am Ablaufdatum stehende Bestände hilft auch bei der Produktionsplanung: ältere Zutaten zuerst verbrauchen, Bestellmengen anpassen und Überkauf vermeiden.

Ein „Rückruf nach Chargennummer" sollte in der Praxis einfach funktionieren. Du gibst eine Chargennummer ein oder scannst sie und siehst, womit sie verbunden ist: in welche fertigen Chargen sie aufgegangen ist, wer diese Chargen erhalten hat, was noch vorhanden ist (und wo) und eine klare Kunden‑ und Mengeliste für Benachrichtigungen und interne Dokumentation.

Für einen kleinen Soßenhersteller könnte das bedeuten: eine Chili‑Pulver‑Charge wurde in drei Chargen für zwei SKUs verwendet; du identifizierst 18 noch im Lager befindliche Kisten und sechs Kunden, die letzte Woche Lieferungen erhalten haben.

Wenn du das in einem Tool wie AppMaster modellierst, kannst du Chargen, Produktionsläufe und Haltbarkeiten datenbankzentriert abbilden und einfache Wareneingangs‑ und Produktionsformulare hinzufügen, sodass die richtigen Informationen während der Arbeit erfasst werden.

Die grundlegenden Daten, die du für Chargen und Haltbarkeit brauchst

Ein Rückverfolgbarkeitssystem funktioniert nur, wenn alle dieselben wenigen Fakten auf dieselbe Weise erfassen. Du brauchst keine riesige Datenbank, um anzufangen, aber klare Begriffe sind nötig.

Eine SKU ist das Produkt, das du verkaufst (zum Beispiel „340 g Erdbeer‑Marmelade“). Eine Charge ist eine spezifische Gruppe dieser SKU, die zur gleichen Zeit hergestellt oder empfangen und zusammen verfolgt wird. In kleinen Betrieben wird „Batch" oft wie „Charge" verwendet, kann aber auch einen einzelnen Kessel‑ oder Produktionslauf bedeuten. Wähle einen Begriff (Charge oder Batch) und nutze ihn überall.

Beim Wareneingang erfasse die minimale Menge an Feldern, die dir erlaubt zu beantworten: Was ist es, woher kam es und wann läuft es ab? Die schönsten Bildschirme helfen nicht, wenn die Wareneingangsangaben inkonsistent sind.

Erfasse diese Felder beim Wareneingang:

- Lieferantenname (und Lieferantencharge, falls angegeben)

- Wareneingangsdatum

- Interne Chargen‑Nummer (diejenige, die du später suchen wirst)

- Haltbarkeits‑ oder Best‑by‑Datum

- Menge und Einheit (Kisten, kg, Gläser)

Haltbarkeitsdaten stammen meist vom Lieferantenetikett. Bei selbst hergestellten Artikeln ergeben sie sich aus einer internen Haltbarkeitsregel (zum Beispiel „14 Tage nach Produktionsdatum“) oder aus getesteten Best‑by‑Zeiträumen. Wenn du Chargen während der Produktion erzeugst, speichere sowohl das Produktionsdatum als auch das berechnete Haltbarkeitsdatum, damit die Regel sichtbar bleibt.

Wenn sich Produkte bewegen, merk dir eine einfache Regel: jede Transaktion sollte aussagen „Charge X hat sich um Y geändert.“ Erfass bei jedem Schritt (Produktion, Lager, Versand, Verkauf) die Chargennummer, Datum/Uhrzeit, Standort (oder Lagerplatz) und die Mengenänderung.

Nacharbeit und das Mischen von Chargen sind die Stellen, an denen Teams oft durcheinanderkommen. Behandle es wie ein Rezept: kombinierst du Charge A und Charge B zu einem neuen Lauf, erstelle eine neue Charge (Charge C) und vermerke die „Eltern“ (A und B) mit den verwendeten Mengen. So zeigt eine Suche nach Charge A immer noch, wo sie gelandet ist.

Tools wie AppMaster können diese Felder schnell mit ein paar Tabellen und Formularen abbilden, sodass dein Team Chargen von Anfang an konsistent eingibt.

Ein einfacher Chargen‑Ablauf von Wareneingang bis Verkauf

Eine App zur Chargen‑ und Haltbarkeitsverfolgung funktioniert am besten, wenn dein Prozess einfach und konsistent ist. Denk daran als eine „Chargengeschichte“, die am Dock beginnt und endet, wenn das Produkt deine Hände verlässt. Wenn du diese Geschichte in einem Bildschirm pro Schritt verfolgen kannst, werden Rückrufe und Bestandsentscheidungen viel einfacher.

Beginne beim Wareneingang. Jede Lieferung sollte sofort einen Chargeneintrag erstellen. Erfasse Lieferant, Produkt, Chargennummer, Haltbarkeits-/Best‑by‑Datum, Menge und Datum des Eingangs. Dann drucke oder schreibe ein passendes Etikett und bringe es an der Kiste, dem Behälter oder dem Fass an. Ziel ist, dass die Chargennummer sichtbar ist, wo immer das Inventar liegt.

In der Produktion verknüpfst du Zutaten mit dem, was du herstellst. Wenn du Milch, Kulturen und Salz zu Käse verarbeitest, wird dein fertiger Lauf zur eigenen Charge. Diese fertige Charge sollte sich merken, welche Zutatenchargen hineingingen. Das erlaubt die Rückwärtsverfolgung (was haben wir verwendet?) und die Vorwärtsverfolgung (wo ist es hingegangen?).

Im Lager bricht die Rückverfolgbarkeit oft zusammen. Halte es praktisch: ein Standortname pro Regal, Kühlschrank oder Palettenplatz, plus eine einfache Bin‑ID falls nötig. Aktualisiere Bestände, wenn du Ware verschiebst. Du brauchst keine perfekte Echtzeit‑Genauigkeit, aber einen klaren zuletzt bekannten Standort.

Verkauf und Versand sind die letzte Verbindung. Jede Bestellung sollte festhalten, welche fertigen Chargen gepickt wurden, wie viele Einheiten und wer sie erhalten hat. Verkauft du direkt und hast keine „Bestellungen“, nutze ein einfaches Verkaufsprotokoll pro Kunde oder Markt‑Tag.

Retouren, Abfall und Nacharbeit müssen wie echte Bewegungen behandelt werden, nicht wie Randnotizen. Zurückgesandte Artikel kommen unter derselben Charge an einen spezifischen Ort zurück. Abfall wird gegen die Charge mit einem Grund vermerkt (abgelaufen, beschädigt, QA‑Sperre). Nacharbeit wird zu einer neuen fertigen Charge, die mit ihren Eingangschargen verknüpft ist.

Beispiel: Ein kleiner Salsa‑Hersteller erhält Tomaten (Charge T‑104), stellt Salsa Mild (Charge SM‑220) her, lagert sie in „Kühler A Regal 2“ und verschickt dann 30 Gläser SM‑220 an einen lokalen Laden. Ruft später ein Kunde an, findest du SM‑220, siehst, dass T‑104 verwendet wurde und kannst genau bestätigen, welche Bestellungen sie enthielten.

Schritt für Schritt: Richte einen einfachen Traceability‑Workflow ein

Fang klein an und mach den Alltagsweg zum einfachsten Weg. Eine Traceability‑App funktioniert nur, wenn Wareneingang, Produktion und Versand Sekunden dauern, nicht Minuten.

1) Zuerst das Wesentliche einrichten

Schreibe auf, womit du wirklich arbeitest, nicht wie es dein Buchhaltungssystem nennt. Halte Bezeichnungen konsistent, damit derselbe Artikel nicht dreimal unterschiedlich eingegeben wird.

Du brauchst drei einfache Listen:

- Produkte, die du verkaufst (SKU, Packungsgröße, Haltbarkeitsregel falls unterschiedlich)

- Zutaten und Verpackungsmaterialien, die du empfängst (Lieferant, übliche Einheit, Allergene falls relevant)

- Lagerorte (Raum, Kühler, Gefrierfach, Regal oder Bin)

In AppMaster lässt sich das sauber auf ein paar Tabellen im Data Designer abbilden. Füge später Felder hinzu, beginne aber mit dem Minimum, das dein Team täglich braucht.

2) Wähle ein Chargen‑ID‑Format, das dein Team wirklich nutzt

Das beste Format ist das, das Leute unter Druck korrekt erstellen können. Viele kleine Produzenten nutzen ein Datum plus einen kurzen Laufcode (z. B. 2026-01-25-A). Wenn du zusätzlich die Lieferantencharge erfassen musst, speichere sie separat, damit sie nicht verloren geht.

Baue dann drei einfache Bildschirme, die zur echten Arbeit passen:

- Wareneingang: Zutat, Lieferantencharge, interne Charge, Haltbarkeit/Best‑by, Menge, Standort

- Produktion: fertige Charge und die verwendeten Zutatenchargen (mit Mengen)

- Versand/Verkauf: fertige Charge, abgegangene Menge, Kunde oder Kanal, Datum

Mach die schnelle Suche zur Standardeinstellung. Hast du Barcodes, scanne. Wenn nicht, nutze ein großes „Chargen suchen“-Feld und ein kurzes Format, damit die manuelle Eingabe zuverlässig ist.

3) Teste mit einer Produktlinie, bevor du ausrollst

Pilotiere mit einem schnell drehenden Produkt. Versuche nicht, alles auf einmal perfekt zu machen.

Ein nützlicher Test: Nimm eine Zutatenlieferung an, mache einen Produktionslauf, verschicke ein paar Einheiten und versuche dann, rückwärts und vorwärts zu verfolgen.

Checkliste für den Pilot:

- Kann jeder die korrekte Charge in unter 10 Sekunden anlegen?

- Findest du alle Einheiten, die aus einer fertigen Charge verschickt wurden?

- Siehst du, welche Zutatenchargen in dieser fertigen Charge verwendet wurden?

- Werden Haltbarkeitsdaten beim Wareneingang und beim Kommissionieren klar angezeigt?

- Sind die Standorte genau genug, um Artikel ohne Raten zu finden?

Fühlt sich ein Schritt langsam an, vereinfache den Bildschirm, reduziere Pflichtfelder oder füge Scanning hinzu. Geschwindigkeit sorgt dafür, dass Rückverfolgbarkeit konsistent passiert.

Wie du bald ablaufende Bestände ohne Lärm markierst

Near‑Expiry‑Warnungen helfen nur, wenn sie auf Entscheidungen verweisen, die du heute treffen kannst. Ziel ist, Ware früh genug zu entdecken, um zu handeln, ohne mit Meldungen zugeschüttet zu werden.

Beginne mit einer kleinen Anzahl von „nahe am Ablauf“ Fenstern, die zu deiner Arbeitsweise passen. Viele kleine Produzenten nutzen 14 Tage für dringende Maßnahmen, 30 Tage zur Planung und 60 Tage für frühe Sichtbarkeit (besonders bei langsam drehenden SKUs). Halte es zunächst produktübergreifend konsistent und passe später Spezialfälle an.

Entscheide, wo Warnungen erscheinen sollen. Ein Badge auf dem Dashboard ist gut für schnelles Scannen. Eine tägliche Liste funktioniert besser, wenn eine Person morgens das Inventar betreut. E‑Mail oder SMS können beim dringenden Fenster helfen, aber halte Nachrichten selten, sonst werden sie ignoriert.

Der beste Weg, Alarmmüdigkeit zu vermeiden, ist nur dann zu alarmieren, wenn Bestand vorhanden ist. Wenn eine Charge bald abläuft, aber die Menge null ist, sollte sie nicht erscheinen. Die Regel muss also Datum und aktuellen Bestand prüfen.

Wenn etwas markiert wird, mach den nächsten Schritt offensichtlich. Die meisten Teams haben ein kurzes Set an Aktionen: älteste zuerst verbrauchen, in Promo‑Kanäle verschieben, für Qualitätsprüfungen sperren, mit vermerktem Grund entsorgen oder, falls möglich, nacharbeiten/retournieren.

Ein praktisches Beispiel: Jedes Montag werden Joghurts geprüft. Chargen mit Ablauf in 14 Tagen werden auf „zuerst verbrauchen“ gesetzt und per Verkaufsaktion gefördert. Chargen mit Ablauf in 7 Tagen werden zur Qualitätsprüfung isoliert und danach sofort verkauft oder mit dokumentiertem Grund entsorgt.

Eine einfache Routine hält das sauber: eine Person schaut sich die Near‑Expiry‑Ansicht an, bestätigt Bestände, trifft Maßnahmen und räumt veraltete Flags weg. Baust du das in AppMaster, halte die Regeln sichtbar (Fenster, Bestandschecks, Aktionen), damit das ganze Team nach demselben Plan arbeitet.

Design eines schnellen Rückrufs nach Chargennummer

Ein Rückruf wird einfacher, wenn dein System in Sekunden eine Frage beantwortet: wohin ging diese Charge und was hat sie verwendet? Kannst du das klar sehen, kannst du schnell handeln und dokumentieren.

Es gibt zwei Blickrichtungen:

- Vorwärtsverfolgung: „Wer hat diese Charge erhalten?“

- Rückwärtsverfolgung: „Woher kam diese Charge und womit ist sie sonst noch verbunden?“

In der Praxis brauchst du oft beides. Eine Gewürzcharge kann in drei Chargen eingehen, und diese Chargen gehen an zehn Kunden. Ein gutes System zeigt diese Kette ohne langes Suchen.

Was die Rückruf‑Ansicht zeigen sollte

Wenn jemand eine Chargennummer tippt oder scannt, sollte der Rückruf‑Bildschirm die Fakten zeigen, die Entscheidungen und Benachrichtigungen ermöglichen:

- Produkt‑ und Chargendetails (Artikelname, Chargennummer, Haltbarkeit, Status wie Freigegeben oder Gesperrt)

- Wohin sie ging (Kunden, Aufträge, Versanddaten, verschickte Mengen)

- Was sie berührt hat (Läufe, Arbeitsaufträge, Umpackungen, fertige Chargen)

- Was du noch hast (Bestand nach Standort, reserviert, retourniert)

- Nachweise (wer Änderungen eingegeben hat und wann)

Kleine Details zählen. Verschickst du Teilkisten oder splittest du Chargen, erfasse Mengen in derselben Einheit wie der Versand (Kisten, Beutel, Gläser) und halte Umrechnungen konsistent. Öffnest du einen 20‑kg‑Sack und füllst 1‑kg‑Packungen, behandle das als Umpack‑Schritt: verbrauche die Quellencharge und erstelle neue Kind‑Chargen. Dann kann der Rückruf der Spur durch Splits folgen statt an „Sack geöffnet“ zu stoppen.

Dokumentiere Maßnahmen, nicht nur Befunde

Ein Rückruf ist nicht nur Spurensuche. Es geht auch darum, zu dokumentieren, was getan wurde.

Erfasse Maßnahmen, sobald sie passieren: Inventar sperren, Produktion stoppen, Kunden benachrichtigen, Retouren empfangen und endgültige Entsorgung. Ein kurzes Aktionsprotokoll an der Charge kann Datum, Person, Maßnahme, betroffene Mengen und eine Notiz enthalten (z. B. „Kunde bestätigt Quarantäne").

Baust du diesen Workflow in AppMaster, behandle die Rückruf‑Ansicht als gemeinsamen Arbeitsbereich: Treffer oben, Aktionen unten und ein klarer Status, der zeigt, ob die Charge in Bearbeitung oder geschlossen ist.

Berichte und Aufzeichnungen, die Rückverfolgbarkeit einfacher machen

Eine App zur Chargen‑ und Haltbarkeitsverfolgung hilft nur bei einem Rückruf, wenn deine Aufzeichnungen vertrauenswürdig sind. Ziel ist nicht mehr Papierkram, sondern weniger offene Fragen, wenn etwas schiefgeht.

Berichte, die du wirklich nutzt

Die meisten kleinen Teams kommen mit einer kurzen, wiederholbaren Reihe von Berichten aus:

- Bestand nach Charge (inklusive Standort und Haltbarkeitsdatum)

- Near‑Expiry‑Liste (sortiert nach frühestem Ablauf)

- Chargenhistorie (alles, was einer Charge vom Wareneingang bis zum Verkauf passiert ist)

- Versand/Verkauf nach Charge (was ging raus, wann und an wen)

- Anpassungsbericht (was hat Bestände geändert und warum)

Praktischer Rhythmus: Near‑Expiry täglich prüfen, Bestand nach Charge wöchentlich. Die Chargenhistorie ziehst du sofort, wenn ein Kunde anruft oder ein Lieferant dich informiert.

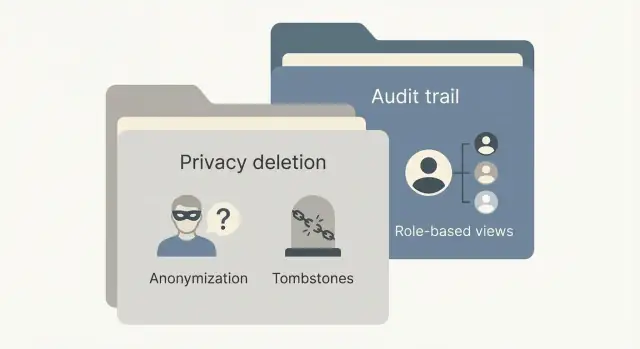

Audit‑freundliche Aufzeichnungen ohne Aufwand

Du brauchst kein kompliziertes Compliance‑System, um prüffähig zu sein. Du brauchst ein einfaches Aktivitätsprotokoll: wer hat eine Charge empfangen, wer hat sie verschoben, wer hat einen Bestand geändert und wann. Ein Grundfeld bei Anpassungen (beschädigte Kiste, Umetikettierung, Probe entnommen, Korrektur) verhindert späteres Rätselraten.

Inventargenauigkeit ist der andere Teil. Mache schnelle Cycle‑Counts fokussiert auf Risiko: teure Artikel, Schnelldreher oder Chargen nahe Ablauf. Hast du mehrere Lagerplätze, zähle nach Standort und Charge, damit du Mix‑Ups wie „gleiches Produkt, andere Charge“ auf falschem Regal findest.

Etikettierung macht die Daten nutzbar auf dem Boden. Ziel sind Etiketten, die eine müde Person aus Armlänge lesen kann. Mindestens: Chargennummer und Haltbarkeitsdatum in großer Schrift, Produktname oder SKU (um Verwechslungen zu vermeiden) und Einheit (Kiste, Beutel, Glas), wenn du gemischte Einheiten lagerst. Bei mehreren Lagerbereichen füge einen einfachen Standortcode hinzu.

Baust du das in AppMaster, halte die Bildschirme simpel: ein Wareneingangsformular, ein Umlage‑/Verschiebeformular, ein Anpassungsformular und diese wenigen Berichte. Je einfacher das richtige Tun ist, desto zuverlässiger wird deine Rückverfolgbarkeit.

Beispiel: von Wareneingang bis Rückruf an einem Nachmittag

Ein kleiner Salsa‑Hersteller erhält an einem Morgen zwei Zutatenlieferungen. Eine ist geschnittene Tomaten, Charge T‑041, Haltbarkeit 30. Mai. Die andere sind Jalapeños, Charge J‑112, Haltbarkeit 20. Juni. Beim Wareneingang erfassen sie Lieferant, Chargennummer, Haltbarkeitsdatum, Menge und Lagerort für jede Palette.

Nach dem Mittag machen sie einen Produktionslauf und erzeugen die fertige Charge S‑2304 mit 120 Gläsern. Im Produktionsdatensatz verknüpfen sie S‑2304 mit den Zutatenchargen T‑041 und J‑112 und notieren Datum und Bediener. Dieser Schritt wird von vielen übersprungen, ist aber der, der die Kette intakt hält.

Später am Tag geht eine Händlerbestellung raus: 24 Gläser von S‑2304. Der Lieferschein dokumentiert Kunde, Datum und verschickte fertige Charge.

Um 15:00 Uhr kommt eine Nachricht vom Tomatenlieferanten: Zutatencharge T‑041 könnte kontaminiert sein und soll zurückgehalten werden. Weil der Hersteller eine Traceability‑App hat, sucht er T‑041 und sieht sofort alle fertigen Chargen, die sie verwendet haben. Das Ergebnis zeigt: nur fertige Charge S‑2304 ist betroffen.

Sie erstellen eine einfache Maßnahmenliste:

- Restbestand von S‑2304 sperren (nach Standort und Menge)

- Jede Lieferung mit S‑2304 identifizieren (Kunde und Einheiten)

- Anruf/Email‑Liste für diese Kunden erstellen

- Kommissionierliste drucken, um Ware physisch zu isolieren

- Bericht mit Zeitstempel als Rückruf‑Dokumentation speichern

Innerhalb einer Stunde quarantänisiert das Team die verbleibenden Gläser, benachrichtigt den Händler und dokumentiert das Vorgehen. Entscheidend ist, dass die App nicht nur Chargennummern speichert. Sie verbindet Wareneingang, Produktion, Bestand und Verkauf, sodass eine Suche die Frage beantwortet: „Wohin ist diese Charge gegangen und was haben wir noch?“

Häufige Fehler, die Rückrufe langsam und stressig machen

Rückrufe werden chaotisch, wenn du eine einfache Frage (wohin ging diese Charge?) mit teilweisen, unsicheren Daten beantworten musst. Eine Traceability‑App hilft nur, wenn Daten genau in den Momenten erfasst werden, in denen Inventar den Besitzer wechselt.

Der teuerste Fehler ist, die Chargenerfassung beim Wareneingang zu überspringen und sich vorzunehmen, sie später hinzuzufügen. „Später" heißt meist: nachdem Ware bewegt, umgepackt oder verkauft wurde — dann rät man anhand von Rechnungen oder Erinnerung.

Ein weiterer Fallstrick ist das Kombinieren von Chargen im Lager ohne dokumentierte Aufteilung. Das passiert beim Nachfüllen eines Bins, Zusammenlegen von Teilkisten oder Umarbeiten in ein neues SKU. Kannst du nicht sagen, welche ausgehenden Einheiten aus welcher eingehenden Charge stammen, dann wächst der Rückrufbereich schnell.

Kleine Inkonsistenzen summieren sich ebenfalls. Werden Chargen per Freitext eingegeben, schleichen sich Duplikate und Tippfehler ein und Leute ändern still die Schreibweise. Das zerstört die Suche und macht Berichte unzuverlässig.

Haltbarkeitsdaten sind oft die stille Schwachstelle. Fehlende Daten, falsche Datumsformate oder die Verwechslung von „Best‑before“ und „Use‑by“ erzeugen falsche Sicherheit. Dann feuern Warnungen entweder nie oder so oft, dass man sie ignoriert.

Muster, die eine 20‑Minuten‑Prüfung in einen tagelangen Aufwand verwandeln, sind:

- Chargen nicht beim Wareneingang erfasst

- Chargen kombiniert oder geteilt, ohne den Umrechnungs‑Schritt zu dokumentieren

- Chargenbezeichnung, die von Person zu Person variiert

- Haltbarkeitsdaten fehlen oder sind inkonsistent

- Keine verantwortliche Person für Alerts, Quarantäne und Dokumentation

Ein kurzes reales Beispiel: Ein Produzent erhält eine Lieferantennachricht zu Charge A17. Wurde A17 bei einer Lieferung als „A-17“ eingegeben, in einem Gemeinsamlager vermischt und später in zwei Chargen verarbeitet ohne Aufzeichnung der Aufteilung, rufst du am Ende alles zurück, das in jener Woche hergestellt wurde.

Baust du das in einem No‑Code‑Tool wie AppMaster, halte die Regeln strikt, aber einfach: Charge und Haltbarkeit beim Wareneingang verpflichtend machen, ein konsistentes Chargenformat erzwingen und eine verantwortliche Person für Alerts und Rückrufmaßnahmen benennen.

Schnelle Checkliste und praktische nächste Schritte

Wenn dein Prozess funktioniert, solltest du grundlegende Rückverfolgbarkeitsfragen auch an einem hektischen Tag schnell beantworten können. Diese schnellen Tests sind ein guter Stresstest, bevor du dich auf das System verlässt.

2‑Minuten‑Checks zur Rückverfolgbarkeit

Probier es mit einer echten Chargennummer und stopp die Zeit:

- Findest du in unter 2 Minuten jeden Kunden und jede Bestellung, die eine bestimmte fertige Charge erhalten hat?

- Kannst du alle Bestände auflisten, die in den nächsten 30 Tagen ablaufen, mit Standort und Menge?

- Kannst du eine fertige Charge bis zu jeder verwendeten Zutatencharge zurückverfolgen (und den Lieferanten jeder Zutatencharge nennen)?

- Kannst du Lücken (fehlender Scan, fehlendes Etikett, mancher Austausch) erklären, ohne zu raten?

- Kann jemand anderes im Team dieselben Schritte ohne deine Hilfe durchführen?

Ist eine Antwort „nicht zuverlässig“, baue nicht mehr Funktionen ein. Behebe die Grundlagen: konsequente Chargenerfassung beim Wareneingang, klare Etiketten und einen zentralen Ort für Anpassungen.

Praktische nächste Schritte

Starte klein, um schnell zu lernen, ohne die Produktion zu bremsen:

- Pilotiere mit einem Produkt und einem Lagerbereich für 2 Wochen.

- Trainiere das Team auf eine Regel: „Keine Charge, keine Bewegung." Wareneingang, Kommissionierung, Umpacken und Versand erfassen alle die Charge.

- Entscheide, was „nahe am Ablauf“ für dich bedeutet (z. B. 30 Tage) und wer den Alert betreut.

- Übe einmal im Monat einen Mock‑Rückruf: wähle eine Charge, generiere die Kundenliste und dokumentiere die Schritte.

Wenn du statt Tabellen lieber ein passendes Tool hättest, ist AppMaster (appmaster.io) eine Option, um eine No‑Code‑Traceability‑App mit den nötigen Datenmodellen (Produkte, Chargen, Standorte, Aufträge) und einfachen Web/Mobile‑Bildschirmen zu bauen, die dein Team auf dem Boden benutzt.

FAQ

Eine Traceability‑App hält eine verknüpfte Historie von Chargen über Wareneingang, Produktion, Lager und Verkauf. Statt in Tabellen zu suchen, gibst du eine Chargennummer ein und siehst, was daraus geworden ist, wohin es ging und was noch auf Lager ist.

Mindestens solltest du Lieferantenname, Lieferantencharge (falls vorhanden), Wareneingangsdatum, deine interne Chargen‑ID, Haltbarkeits‑ oder Best‑by‑Datum, Menge mit Einheit und den ersten Lagerort erfassen. Wenn diese Felder konsistent sind, werden Vor‑ und Rückverfolgung deutlich einfacher.

Wähle einen Begriff für den täglichen Gebrauch und bleib dabei. Viele kleine Teams nutzen „Charge“ als Such‑ und Rückruf‑Einheit, während „Batch" das Produktionsereignis beschreibt. Wichtig ist, dass alle Bewegungen nach denselben Regeln und mit derselben Bezeichnung erfasst werden.

Nutze ein kurzes Format, das sich unter Zeitdruck leicht erstellen lässt, oft ein Datum plus eine Laufnummer oder ein Buchstabe. Halte die Lieferantencharge als separates Feld, damit sie nicht verloren geht, und vermeide Formate, die zu Tippfehlern oder Varianten führen.

Erstelle eine neue fertige Charge und vermerke die Input‑Chargen als ihre „Eltern“, inklusive der verwendeten Mengen. So zeigt die Suche nach einer Zutatencharge weiterhin, in welchen fertigen Chargen und Sendungen sie gelandet ist.

Behandle Umpacken als echten Umrechnungs‑Schritt: entnehmt Menge aus der Ursprungscharge und erstelle eine oder mehrere neue Kind‑Chargen für die hergestellten Packungen. Dann kann ein Rückruf die Spur durch Split‑Schritte verfolgen statt an „geöffneter Tasche" zu stoppen.

Halte Standorte praktisch: Raum- oder Kühlerschrank plus Regal oder Bin‑ID ist meist ausreichend. Aktualisiere den letzten bekannten Ort bei jeder Bewegung. Es muss keine perfekte Echtzeit‑Genauigkeit sein, aber genug, damit jemand die Charge ohne Raten finden kann.

Beginne mit wenigen Zeitfenstern, auf die du konkret reagieren kannst, z. B. 14 Tage für dringende Maßnahmen und 30 Tage zur Planung. Flagge nur Chargen mit vorhandenem Bestand—ist Menge null, sollte keine Warnung erscheinen—sonst erzeugen Meldungen zu viel Lärm.

Eine gute Rückruf‑Ansicht zeigt, wohin die Charge ging (Kunden, Termine, Mengen), was sie berührt hat (Produktionsläufe, Umpackungen, fertige Chargen), was noch vorhanden ist (Bestand nach Standort) und wer wann Änderungen vorgenommen hat. Zusätzlich sollte man Aktionen wie Sperren, Benachrichtigungen, Rücknahmen und Entsorgung protokollieren können.

Mach einen kleinen Pilot, der reale Arbeit abbildet: ein Wareneingangsformular, eine Produktionsverknüpfung zwischen Zutaten‑Chargen und fertigen Chargen und ein Versand‑/Verkaufslog, das erfasst, welche fertige Charge verschickt wurde. Mit AppMaster (appmaster.io) kannst du zuerst die Tabellen modellieren und dann einfache Web/Mobile‑Bildschirme bauen, damit die Chargenerfassung bei der Arbeit passiert und nicht später.